Arbolite jest opisany w większości źródeł jako materiał o wspaniałych właściwościach. Artykuły reklamowe wychwalają bloki arbolitovyh, wady materialne są skromne. Ale cuda się nie zdarzają, są też wady. Aby maksymalnie wykorzystać pozytywne cechy i wyrównać negatywne, warto dokładnie poznać właściwości betonu drzewnego, jego cechy i cechy użytkowe.

Skład i produkcja bloków arbolitt

Zaczynamy nasz materiał od składu i procesu produkcji. Faktem jest, że jakość lub wydajność niektórych procesów zależy od obecności lub braku pewnych wad materiałowych. I to jest bardzo ważne. Beton drewniany jest pozycjonowany jako jedna z odmian grubego betonu lekkiego. Wykorzystuje wióry drzewne jako wypełniacz. Wióry są wiązane w monolitycznej strukturze za pomocą pasty cementowej.

Materiał jest stosowany w budownictwie w kilku formach:

- wielkoformatowe bloki murowane;

- pustaki;

- płyty izolacyjne ;

- mieszaniny do zalewania otaczających struktur na miejscu.

Bloki murarskie znalazły najszersze zastosowanie, a termin „arbolit” oznacza przede wszystkim. Najczęstszym rozmiarem bloków drewnianych jest 500 * 300 * 200 mm. Ale w ostatnim czasie producenci zaczęli rozszerzać swoje linie produktów i oferować arbolit w innych rozmiarach.

Technologia wytwarzania bloków jest stosunkowo prosta, ale jak wszędzie, są pewne subtelności. Jakość przyszłych produktów zależy od przestrzegania kilku ważnych punktów produkcyjnych. Jeśli producent używa terminu „arbolit” w nazwie swoich produktów, musi on spełniać wymagania dokumentacji regulacyjnej dla takich produktów, są to:

- 1. GOST 19222-84 „Arbolit i produkty z niego. Ogólne warunki techniczne”. 15 2. SN 549-82 „Instrukcje dotyczące projektowania, produkcji i stosowania konstrukcji i produktów arbolita”.

Skład bloków betonowych z drewna

Do produkcji bloków betonowych z drewna zastosowanie:

- Zrębki drzewne;

- Dodatki chemiczne ; Woda; Cement.

# 1. Zrębki drewniane. Końcowa siła silnie zależy od kalibru żetonów. Aby wyjście było dokładnie arbolitem, którego właściwości są ściśle znormalizowane, należy użyć chipów do produkcji Jego wymiary są regulowane. GOST zaleca maksymalną wielkość cząstek 40 * 10 * 5 mm (długość / szerokość / grubość).

Najlepsze wskaźniki dla bloków o rozmiarach chipów z przedziałów:

- długość - do 25 mm;

- szerokość - 5.10 mm ; 15 grubości - 3,5 mm.

Trociny, wióry, wycieki, ogień, słoma i wszystko, co próbują wymieszać z cementem do produkcji betonu drzewnego, nie nadaje się do jego produkcji. Czyść tylko wióry bez kory, liści, gleby i innych niepożądanych zanieczyszczeń. Uważa się, że dodanie do 10% kory lub 5% liści nie ma poważnego wpływu na właściwości betonu drzewnego. Ale jest lepiej, gdy te zanieczyszczenia są nieobecne.

Często produkcja bloków arbolitowych, organizowanych w tartakach i innych przedsiębiorstwach przetwórstwa drewna. Dla nich arbolit nie jest kierunkiem profilu. W rezultacie nieuczciwi producenci, aby zwiększyć rentowność produkcji, oprócz samego chipa, dodać to, co jest dostępne. Stąd nieprzewidywalna jakość produktu.

W wyspecjalizowanych przedsiębiorstwach instaluje się produkcyjne kruszarki rolkowe, skalibrowane do wymaganego rozmiaru mikroukładu.

Dla użytkownika końcowego rodzaj drewna, z którego produkowane są surowce, nie ma większego znaczenia, ale technolodzy muszą wziąć to pod uwagę, aby odpowiednio dozować mineralizatory i wybrać stopień zagęszczenia. Tak więc wióry modrzewiowe wymagają podwójnej ilości dodatków w stosunku do innych drzew iglastych. Częściej niż inne sosny i świerki są wykorzystywane do produkcji zrębków, rzadziej twardego drewna.

# 2. Dodatki chemiczne. Wypełniacz do drewna zawiera cukry, które zapobiegają wysokiej jakości przyczepności pasty cementowej do powierzchni cząstek drewna.

Aby rozwiązać ten problem, stosuje się 2 podstawowe strategie:

- 1. Suszenie surowego drewna przed użyciem w produkcji przez kilka miesięcy. 15 2. Mineralizacja powierzchni wiórów w roztworze składników chemicznych.

Najlepsze wyniki osiąga się dzięki zintegrowanemu podejściu do rozwiązania problemu. Zmniejszenie zawartości cukru i mineralizacja surowców pozwala nam rozwiązać inne ważne problemy:

Aby rozwiązać wszystkie te problemy, do produkcji betonu drzewnego można wykorzystać następujące składniki: chlorek wapnia (GOST 450-77), szkło płynne (GOST 13078-67), bryła krzemianowa (GOST 13079-67) , Siarczan tlenku glinu (GOST 5155-74), wapno (GOST 9179-77).

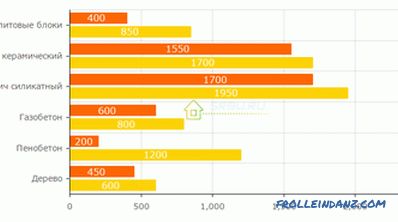

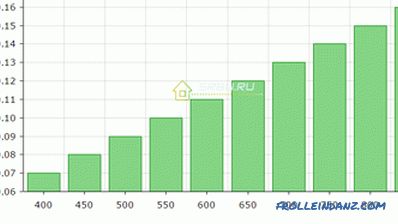

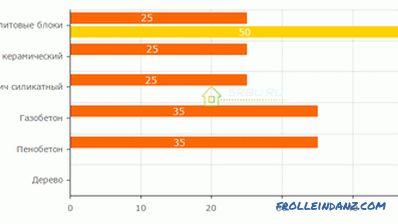

# 3. Woda. 12> 59 Woda z dodatkiem mineralizatorów jest przygotowywana z wyprzedzeniem. Zużycie składników przyjmuje się w następujących stosunkach: Żetony wlewa się do miksera z wymuszonym działaniem. Konwencjonalne mieszalniki grawitacyjne nie zapewniają wystarczającej homogenizacji. Woda z rozpuszczonym mineralizatorem jest mieszana i równomiernie rozprowadzana na powierzchni wiórów. Mieszanie odbywa się przez 20 sekund. W następnym etapie dodaje się cement. Mieszanie z cementem trwa 3 minuty. # 4. Cement. Siła materiału wystarczająca do zastosowania w budownictwie jest osiągana tylko wtedy, gdy używany jest cement o gatunku nie mniejszym niż 400. Cement ma tendencję do szybkiego tracenia śladu podczas przechowywania. Nawet przy wyjściu z fabryki cement często nie spełnia określonych cech. Dlatego lepiej jest, gdy bloki arbolitu, których właściwości techniczne muszą spełniać wymagania dotyczące materiałów konstrukcyjnych, są wykonane z 500-tego cementu. Formowanie musi być zakończone w ciągu następnych 15 minut po wymieszaniu. W zależności od stopnia mechanizacji kolejnych procesów rozróżnia się następujące sposoby formowania: Mechanizacja procesów pozwala uzyskać wyższej jakości i stabilne pod względem parametrów bloki arbolitu. Jednocześnie rozmiary, geometria i gęstość pozostają od produktu do produktu. Utrzymanie produktu w szalunku jest stosowane w przemyśle domków letniskowych, gdy zbyt duża konsystencja cieczy uniemożliwia usunięcie szalunku natychmiast po formowaniu. Ogólnie rzecz biorąc, formularz jest usuwany bez ekspozycji. Surowe bloki pozostają na zdejmowanej tacy dolnej lub bezpośrednio na podłodze warsztatu. Bloki Arbolite, których skład jest taki sam, mogą uzyskać różne charakterystyki w zależności od metody i stopnia ich zagęszczenia. Głównym celem tłoczenia mieszanki w formie nie jest zwiększenie jej gęstości. Głównym zadaniem jest stworzenie struktury równomiernie rozłożonej objętościowo z dowolnie zorientowanych, całkowicie pokrytych pastą cementową, wiórów. Wibracje podczas zagęszczania są stosowane bardzo dokładnie. Nadmierne wibracje powodują wytrącanie się pasty cementowej na dnie formy. Ważne jest, aby zachować jego równomierny rozkład w całej objętości z pełną pokrywą ziaren wypełniacza. Nawet w arbolicie o dużej gęstości wióry nie pływają w roztworze cementu z wodą. Pasta cementowa działa jak klej, pokrywając ziarna wypełniacza. Zmienia się tylko stężenie wiórów w objętości i grubość pokrywającego ją cementowego kamienia. Bloki są zagęszczane do wartości wystarczających do wzajemnej reorientacji ziaren wypełniacza i do zwiększenia powierzchni ich kontaktu. Kompresja i deformacja samego chipa nie występują. Zapewnia to zachowanie rozmiaru bloku po usunięciu siły uszczelniającej. Dokładność dozowania komponentów jest regulowana przez GOST. Tolerancje nie mogą przekroczyć kilku procent. W warunkach braku wody nie występuje uwodnienie całej objętości cementu. Jego nadmiar jest niepożądany z kilku powodów: Stężenie wiórów mineralizujących trafiających do betonu drzewnego jest ważne dla wytrzymałości i trwałości materiału. Dawki składników podane w przepisach są przeznaczone dla określonej grubości kruszywa i jego wilgotności na poziomie 25%. Optymalna dawka jest wybierana empirycznie na podstawie testów gotowych próbek. Temperatura roztworu wody z mineralizatorami jest ważna dla procesu hydratacji. Nie powinna być mniejsza niż 15 ° C Aby ustawić wymaganą temperaturę w zimnej porze roku, woda jest podgrzewana lub utrzymywana w ogrzewanym pomieszczeniu.Chemiczne ogrzewanie wody jest również możliwe, gdy CaCl2 jest stosowany jako mineralizator. Zgodnie z przeznaczeniem, materiał jest konwencjonalnie podzielony na 2 typy: 2 Czynnikiem decydującym jest gęstość produktu. Uważa się, że bloki o gęstości do 500 kg / m2263 nie nadają się do stosowania w konstrukcjach wsporczych. Można je jednak stosować do izolacji termicznej w konstrukcji ścian zewnętrznych w budynkach, gdzie obciążenie dachu lub podłóg jest postrzegane przez kolumny lub inne elementy. Typowe dla bloków budowlanych są wartości gęstości od 550 do 700 kg / m3. Ale można kupić produkty o gęstości do 850 kg / m3. Zbyt wysokie wartości wskazują na dobrą nośność elementów, ale są gorsze od większej ilości światła w właściwościach termoizolacyjnych. Gęstość materiału jest mierzona w stanie ustalonym, gdy jednostka przestaje tracić wilgoć. Ściany odlewanego arbolitu mogą mieć gęstość około 300 kg / m3, ale pod względem ich nośności nie są gorsze od złożonych kamieni o gęstości 550 kg / m3. Nośność bloków charakteryzuje się wytrzymałością na ściskanie. Zgodnie z wynikami testów produkty i klasa wytrzymałości na ściskanie mogą być przypisane do produktów. Ogólnie są one związane z gęstością materiałów. Podobnie jak w przypadku produktów z ciężkiego betonu, klasa jest wartością średnią według wyników testów partii próbek. Klasa charakteryzuje gwarantowaną wytrzymałość, 95% próbek musi odpowiadać klasie. W przypadku prawdziwych testów z dobrą próbą relacja między marką a klasą za pomocą współczynników konwersji nie jest prawidłowa. W tym przypadku różnica między marką a klasą może świadczyć o kulturze produkcji w przedsiębiorstwie. Im mniejsza luka, tym wyższa organizacja produkcji. W krajowej praktyce wytwarzania bloków arbolitowych jest to brane pod uwagę przy pomocy współczynników zmienności. W przypadku produktów pierwszej kategorii jakości dozwolona jest wartość 18%, dla najwyższych - 15%. Niewielkie rozmiary produktów w cegle sprawiają, że koncepcja klasyki jest bez znaczenia. Kupując duże kamienie murowane, takie jak betonowe bloki, warto preferować produkty z przypisaną klasą. W przypadku konstrukcji ścian nośnych budynków jednopiętrowych o wysokości do 3 m dozwolone jest stosowanie bloków klasy B. 0. W przypadku wyższych ścian wymagane są przedmioty klasy B. 5. W przypadku budynków 2 lub 3 piętrowych używają bloki klas B 2. 0 i B 2. 5. Arbolit wytrzymałość na ściskanie jest typowa dla betonu komórkowego. Ważną różnicą jest wytrzymałość bloków w zginaniu, która wynosi od 0,7 do 1,0 MPa. Moduł sprężystości elementów może osiągnąć do 2300 MPa. Takie wartości sprawiają, że arbolit jest wyjątkowy wśród betonu komórkowego. Jeśli dla pianobetonu i betonu komórkowego istnieje duże prawdopodobieństwo powstawania pęknięć, to dla arbolitu taki problem nie jest tego wart. Przewodność cieplna betonu drzewnego jest jednym z kluczowych parametrów. Rośnie wraz ze wzrostem swojej gęstości w następującym postępie: Zalecana grubość GOST otaczających konstrukcji arbolitu w umiarkowanych szerokościach geograficznych wynosi 38 cm Ale ściany o takiej grubości rzadko są wznoszone. W praktyce, dla ścian budynków mieszkalnych, bloki o wymiarach 500 * 300 * 200 mm są umieszczone płasko w jednym rzędzie. W połączeniu z wykończeniem wewnętrznym i zewnętrznym wystarcza to do utrzymania komfortowej temperatury w pomieszczeniach bez powodowania problemów z kondensacją. Dodatkowa izolacja termiczna jest często wykonywana przy użyciu ciepłych systemów tynkarskich o grubości 1,5-2 cm z dodatkiem perlitu. W pomieszczeniach nieogrzewanych lub okresowo ogrzewanych (wanny) często stosowano bloki murowane na krawędzi. W cechach betonu drzewnego wartości absorpcji wody są wskazane do 85% dla bloków termoizolacyjnych i do 75% dla bloków konstrukcyjnych. Te wartości wymagają refleksji. Struktura bloku to rozproszone ziarno zrębków sklejonych razem z kamieniem cementowym. Są one zorientowane losowo względem siebie. Woda wylewana na powierzchnię urządzenia przepływa przez nią swobodnie. Naturalnie, gdy zanurzanie wody może wyprzeć dużą ilość powietrza zawartego w urządzeniu. Jeśli blok zostanie wyciągnięty z wody, woda wypływa i kamień cementowy szybko wysycha. Bloki Arbolite, które znajdują się w ich naturalnym środowisku, na przykład w ścianie domu, w rzeczywistości nie gromadzą wilgoci z otaczającego powietrza. Wynika to z bardzo niskiej wilgotności sorpcji materiału, ponieważ zmineralizowane wióry i cement są materiałami niehigroskopijnymi i słabo zwilżalnymi. To było powodem popularności używania materiałów do budowy wanien. Jeśli podlejesz ścianę arbolitu wodą z zewnątrz, która nie jest pokryta wodą, istnieje szansa, że zobaczysz ją wewnątrz. Dlatego materiał nie jest używany bez wykończenia elewacji. W przypadku arbolita polecamy wykończenie za pomocą rozwiązań gipsowych lub urządzenia na zawiasach. Stopniowe niszczenie produktów podczas zamrażania i rozmrażania następuje w wyniku rozszerzania się zamarzania wody w pustych przestrzeniach. Im więcej zawierają wody, tym mniej cykli zamrażania - rozmrażanie może wytrzymać materiał bez zniszczenia. Absorpcja wilgoci o niskiej sorpcji daje arbolitowi dobrą odporność na zamarzanie. Minimalna wartość to F25 i osiąga F50. Ochrona betonu drzewnego przed bezpośrednim działaniem wilgoci pozwala zwiększyć rzeczywistą mrozoodporność materiału w strukturze. Ponadto istnieją prawdziwe przykłady wykorzystania budynków arbolitów przez 7–10 lat bez uszkodzenia ścian. Mówimy o ścianach, które nie są chronione przed wpływem zewnętrznych czynników środowiskowych. Uważa się, że arbolit w ogóle nie podlega kurczeniu. Ale małe procesy kurczenia się w pierwszych miesiącach są nadal obecne. Zasadniczo zatrzymują się na etapie dojrzewania bloku w produkcji. Bezkrytyczne zmniejszenie wielkości bloku (o 0,4 - 0,8%) jest możliwe po umieszczeniu bloków w strukturze. Pewne zmniejszenie wysokości bloków może również wystąpić pod ciężarem leżących nad nimi elementów, podłóg i konstrukcji dachowych. Aby zapobiec problemom z wykończeniem, nie zaleca się wykonywania tynkowania w ciągu pierwszych 4 miesięcy po zakończeniu głównego kompleksu robót. Odporność ogniowa bloków arbolit ma następujące parametry: Poprzez pochłanianie dźwięku bloki arbolitowe są lepsze od takich materiałów jak cegła i drewno. Współczynnik pochłaniania hałasu bloków arbolit wynosi 0,17–0,6 w zakresie akustycznym od 135 do 2000 Hz. Arbolit jest materiałem oddychającym, jego przepuszczalność pary wynosi do 35%. Dlatego w domach zbudowanych z tego materiału nie ma wilgoci, a mikroklimat jest wygodny zarówno na zimno, jak iw ciepłym sezonie. Bez względu na to, jak dobry jest arbolit, wady materiału powinny być znane i brane pod uwagę. Niektóre wątpliwe momenty mogą wstrząsnąć determinacją dewelopera: - 1. Obfitość na rynku bloki jakości „garażowej”. Ich wytrzymałość, odporność na przenoszenie ciepła nie jest znana nawet producentowi. Istnieją trudności z nabyciem fabryki arbolity w regionach. Powyżej pisaliśmy o najważniejszych momentach produkcji drewnianych bloków betonowych. Jak rozumiesz, po prostu nie jest możliwe wykonywanie pewnych zadań w warunkach rzemieślniczych. - 2. Niewystarczająca dokładność geometrii. Dokładność geometrii drewnianych bloków betonowych jest gorsza niż w przypadku innych lekkich kamieni betonowych (pianobeton, gazobeton). Jest to szczególnie ważne w branżach o dużym udziale pracy fizycznej. Odchylenia wielkości i względnego położenia powierzchni powodują konieczność zwiększenia grubości szwów do 10–15 mm. A to prowadzi do zamarzania murów w szwach, nadmiernego zużycia materiału i zmniejszenia prędkości prac murarskich. Producenci zalecają stosowanie ciepłych roztworów perlitu do murowania, ale ich przygotowanie jest droższe. Niedawno zaczęto stosować frezowanie powierzchni w celu poprawy geometrii bloków. - 3. Potrzeba ochrony przed bezpośrednim działaniem wilgoci. Niechronione układanie w teorii może być przepuszczalne dla dużego ciśnienia wiatru, ale nie otrzymano żadnego prawdziwego potwierdzenia tego zjawiska. Nanoszenie tynku na powierzchnię rozwiązuje problemy z przepuszczalnością. - 4. Wysoki koszt drewnianych bloków betonowych. Wynika to z niewystarczającej automatyzacji procesów produkcyjnych, stopnia rozwoju technologii i niewielkich wielkości produkcji. W rezultacie koszt pianobetonu i bloczków z betonu komórkowego jest 1,5 raza niższy. - 5. Obecność ograniczeń w wyborze materiałów wykończeniowych. Aby zapewnić prawidłowe działanie, ważne jest, aby połączyć tylko wykończenia oddechowe z murami arbolitu. Ci, którzy decydują się na budowę przy użyciu technologii betonu drzewnego, powinni inspirować liczne zalety: + 1. Materiał przyjazny dla środowiska. Nawet mineralizatory w swoim składzie nie wydzielają szkodliwych substancji do atmosfery. + 3. Lekkość materiału. Lekkość materiału i jego elastyczność nie wymagają mocnego i sztywnego urządzenia fundamentowego. Dodatkową zaletą jest odporność na trzęsienia ziemi. + 4. Łatwość przetwarzania. + 5. Łatwy montaż elementów złącznych. Możliwe jest wbijanie gwoździ w beton drewniany i wkręty samogwintujące typu twist, jak na drzewie. + 6. Niska przewodność cieplna. Doskonała odporność na przenoszenie ciepła o wystarczającej wytrzymałości do konstrukcji niskiego wzniesienia pozwala na to, aby nie wymagała dodatkowej izolacji i aby uzyskać jednowarstwową strukturę ściany. Zdolność do porzucenia zbrojenia muru i montażu monolitycznych pasów na małych przedmiotach. + 9. Odporność biologiczna. + 10. Niepalny.

Dodatek 1254

CaCl126 2 Al2 (SO 4 )

Al126 2 (SO 1226 4 ) 3 + Ca (OH) 2

Zużycie na 1 m3 betonu drzewnego, kg 12 12 8 + 4 Formowanie bloków

Potrzeba dokładnego dozowania wszystkich komponentów i zgodności z technologią

Gęstość arbolitu

Wytrzymałość bloków arbolit

Gęstość, kg / m3 Znak Klasa

400 - 500 144 147 0,35 450 - 500 10 10 0,75

500 M 15 B 1,0

500 - 650 - B 1,5

500 - 700 M 25 B 2.0

600 - 750 М 35 Â 2,5

700 - 850 М 50 Â 3,5 Przewodność cieplna betonu drzewnego

Wodochłonność betonu drzewnego

Odporność na mróz

Kurczenie się materiału

Odporność ogniowa bloków arbolitowych

Izolacja akustyczna

Przepuszczalność pary

Wady bloków arbolitowych

Zalety drewnianych bloków betonowych

+ 8. Odrzucenie wzmocnienia.

+ 8. Odrzucenie wzmocnienia.

Weź udział w ankiecie: