Sprzęt do frezowania musi być przemieszczany wzdłuż powierzchni produktu, który jest mocno zamocowany i nieruchomy. Aby zapewnić wygodną pracę z małymi analogami, eksperci zalecają zrobienie stołu dla routera własnymi rękami. W tej konstrukcji maszynę można zamocować na stałe, co pozwala na przesuwanie obrabianego przedmiotu, szybko usuwając nawisy i kończąc obróbkę.

Specjalna tabela dla routera jest niezbędna dla wygody pracy z tym narzędziem.

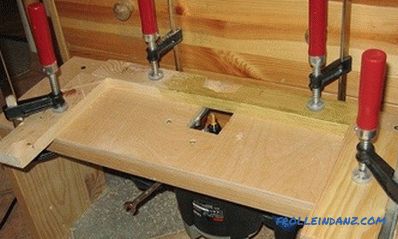

Podstawowa praca

Eksperci identyfikują następujące typy takich struktur:

- stacjonarne;

- przenośne;

- agregat .

Stała konstrukcja może być używana do dowolnych operacji, jeśli instalacja jest zdemontowana. Przenośny blat do frezu jest odpowiedni, jeśli potrzeba takiej aktywności występuje rzadko. Wygoda proponowanego projektu polega na tym, że można go łatwo przenosić ręcznie. Przed podjęciem decyzji o wykonaniu stołu do frezu należy zapoznać się z elementami składowymi produktu:

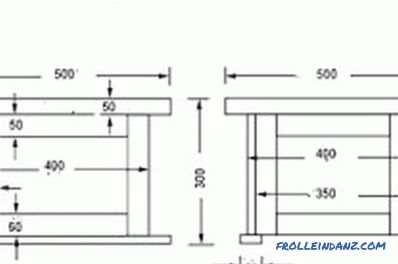

Wymiary stołu dla frezu.

- łóżko.

- Blat.

- Płyta montażowa.

- Zaciski i przystanki.

Najszybciej i bez zbędnego wysiłku można skonstruować stół do frezu, używając gotowego produktu i dodając go za pomocą łączników, zacisków i ograniczników. Łóżko zawiera ramę i powierzchnię blatu, aby wykonać ręczny router. Wykonana jest z drewna, MDF, płyty wiórowej lub profili metalowych. Eksperci zalecają stosowanie profili metalowych. Połączenia doczołowe są korzystnie skręcone za pomocą śrub. Takie rozwiązanie zapewni projektowi wysoką wytrzymałość.

Rozmiar łóżka może być dowolny i zależy od parametrów przedmiotu obrabianego. Zaleca się pogłębienie dolnej części ramy względem nawisu o około 20 cm Jednym z najważniejszych parametrów takich konstrukcji jest ich wysokość. Eksperci zalecają postawienie stojaka o wysokości 1 m. Jeśli to konieczne, wykonaj stół z regulowanymi podporami.

Proces produkcyjny

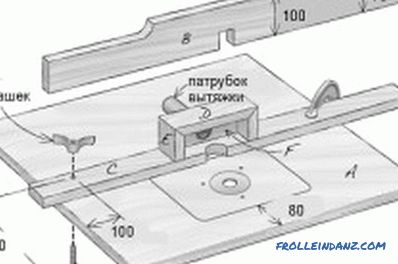

Rysunek tabeli dla routera.

Pokrywa jest wykonana z płyty wiórowej o grubości 25-40 mm. Solidny i gładki materiał przyczynia się do płynnego przesuwania przedmiotu obrabianego i dobrze tłumi wibracje. Możesz wykonać okładkę produktu do ręcznego młyna z tworzywa fenolowego. Ten materiał jest trwały, trwały i łatwy w obróbce.

Najbardziej niezawodne i trwałe pokrowce na stół do routera są wykonane z aluminium. Zalety tego materiału obejmują:

Aluminium powinno być pokryte, aby uniknąć śladów metalu na przedmiotach obrabianych. Kolejny krok polega na rozmieszczeniu otworów na płytę montażową. Aby to zrobić, musisz przeciąć płytę (biorąc pod uwagę parametry przyszłego projektu). Otrzymany produkt umieszcza się w środku pokrywy, wykonując wcięcie od przedniej krawędzi 125 mm. Następnie prześledź jego kontur. Zrób znacznik i umieść linię wycięcia na wewnętrznej krawędzi konturu.

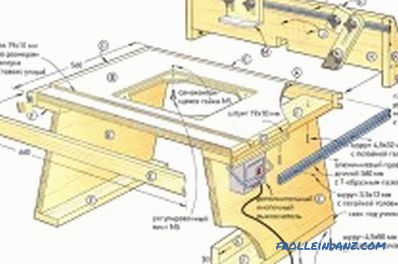

Projekt stołu dla frezarki.

Otwór jest wiercony przy użyciu wyrzynarki. Płytę montuje się wewnątrz konturu taśmą dwustronną. Następnie przymocuj szyny prowadzące za pomocą zacisku, włóż pasek tektury. Podobne wkładki i płytki są usuwane. Kolejny etap obejmuje montaż frezu do kopiowania z górnym łożyskiem w tulei zaciskowej. Głębokość frezowania musi wynosić 3 mm.

Aby wypoziomować produkt, będziesz potrzebował orzechów. Zaleca się wykonanie wnęki i wywiercenie otworów w rogach o głębokości 6 mm i średnicy 11 mm. Orzechy nie powinny wystawać. W środku otworów przeznaczonych na nakrętki dodatkowo wykonać otwory przelotowe na śruby.

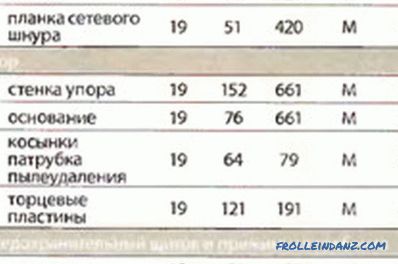

Wykonywanie zderzaka i grzebienia

Aby zapewnić równomierne zatrzymanie, konieczne będzie dobre otgugovat krawędzie. Wyciąć ogranicznik i jego podstawę (z uwzględnieniem szerokości 12 mm i długości 25 mm). Następnie realizowany jest analog podłużny. Do długości wykończonej okładki dodaj 1 mm. Uwydatniony nacisk. Za pomocą wyrzynarki wykonaj wycięcie 38x38 mm. Ogranicznik jest przyklejony do podstawy i przymocowany zaciskami. Kolejny etap obejmuje produkcję dwóch półfabrykatów na płytę końcową (parametry 19x120x190 mm). Powstałe części są łączone w blok za pomocą taśmy klejącej. Na górze obrabianego przedmiotu wykonaj znaczniki. Cięcie jest wykonane, krawędź jest szlifowana. W produkcie wykonaj otwór o średnicy 6 mm.

Rysunek pokrywy stołu frezującego.

Płyty końcowe są oddzielone i przyklejone do ogranicznika. Konieczne jest wyrównanie ich krawędzi, koncentrując się na przedniej stronie ostatniego elementu. Klejenie jest mocowane za pomocą zacisków. Otwory przelotowe są wykonane w płytach, w które wkręca się śruby. Używając szczelinowego dysku we wsporniku, wycinany jest rowek.Aby zainstalować dyszę, musisz wyciąć chustki. Ostatnie elementy są mocowane do ogranicznika za pomocą zacisków. Jeśli klej jest suchy, konieczne jest znalezienie środka otworów montażowych dla łączników.

Aby stworzyć grzebień mocujący, potrzebna jest płyta klonowa o grubości 19 mm. Kęs powinien mieć wymiary 51x457 mm. Skupienie kątowe na maszynie powoduje ukosowanie, obserwując kąt 30 °. W poprzek obrabianego przedmiotu skośne linie, dzięki czemu wcięcia od końców 67 mm. W maszynie ustaw grubość tarczy 3 mm. Musi być podniesiony do wysokości 50 mm nad stołem. Nacisk jest odsunięty od dysku w odległości 2 mm. Zarząd odebrany. Obrabiany przedmiot obraca się o 180 °. Następnie przesuń podporę wzdłużną do 5 mm. Na obu końcach wykonaj nowe cięcia. Podobna operacja jest powtarzana w krokach co 45 mm.

Rysunek pokrywy stołu frezującego.

Po zainstalowaniu ogranicznika wzdłużnego tarcza tnąca jest obniżana do wysokości 25 mm. Krawędź przedmiotu obrabianego jest cięta na żądaną szerokość. W klipsach wykonać otwory o średnicy 7 mm (do montażu zawieszenia). Równoległe linie oznaczają krawędzie otworów szczelinowych. Można je wycinać za pomocą wyrzynarki elektrycznej. Matryce zaciskowe są szlifowane papierem ściernym. W środku elementów blokujących są wykonane otwory 3 mm

7 mm. Bloki są szlifowane i mocowane do krawędzi za pomocą matryc zaciskowych. Ta technologia zapobiega obracaniu się pierwszych elementów podczas podawania półfabrykatów.

Aby dostosować ciśnienie grzebienia ciśnieniowego, długość pierwszej płytki powinna być o 3 mm krótsza niż innych analogów.

W procesie regulacji skrócona część jest dociskana do przedmiotu obrabianego. Grzebień jest przymocowany do głównej konstrukcji za pomocą śruby.

Podstawa blatu

Stoły i nogi o określonej długości są cięte z dodatkiem szerokości 25 mm. Brzeszczot można odchylać o 12 °, odcinać skosy na krawędziach nóg i krawędziach jastrychów. Eksperci zalecają przycięcie pręta do przewodu zasilającego.

Krawaty są przyklejone do nóg i zabezpieczone zaciskami. Przez pierwsze elementy wiercone są otwory prowadzące, wkręcane są w nie śruby. Zaciski są usuwane. Pasek przewodu zasilającego jest przyklejony do jastrychu i zabezpieczony zaciskami. Zmontowane nogi należy przeszlifować papierem ściernym o ziarnistości 220. Odwróconą pokrywę umieszcza się na stole warsztatowym, przyklejając do niej zmontowane nogi. Półfabrykat do matryc zaciskowych można wycinać z klonowej płyty o prostej warstwie, która ma grubość 19 mm.

Następny krok obejmuje montaż stołu. Aby to zrobić, musisz przekręcić ramkę, do której zostanie przymocowany blat. W rogach powierzchni powinny być 2 łączniki Wzdłuż krawędzi ostatnie elementy są wkręcane w odstępach co 50 cm.

Gniazdo, do którego zostanie włożona płyta montażowa, musi mieć zaokrąglone rogi. Po instalacji konieczne jest wykonanie otworu, który będzie odpowiadał kształtowi podeszwy frezarki. Łącząc wszystkie szczegóły, możesz przystąpić do pracy próbnej, aby ocenić jakość montażu i, jeśli to konieczne, poprawić.

Nie znalazłeś odpowiedzi w artykule? Więcej informacji na ten temat:

-

Jak zrobić drewnianą podłogę na ziemi?

Drewniana podłoga na ziemi: urządzenie powłoki, wymagane materiały i narzędzia. Cechy techniczne etapów pracy. Proces zakładania własnych rąk.