Półwytrawny jastrych to technologia wyrównywania podłóg wykorzystująca mieszankę na bazie cementu. Główną cechą tej technologii jest użycie mieszanki cementowo-piaskowej (CPS) o bardzo niskiej zawartości wody. Wilgoć w nim jest tak mała, że nie można jej w zwykły sposób - nalewania. Mieszanina jest krucha jak mokry piasek.

Zastosowanie półsuchego DSP zapewnia zalety, dla których warto opanować tę metodę, pomimo jej niezwykłej i pozornej złożoności. Ale najpierw mała teoria.

Dlaczego potrzebujesz półsuchego jastrychu

Wilgoć jest konieczna do normalnego utwardzania cementu. Jeśli to nie wystarczy, rozwiązanie nie uzyska obliczonej siły. Nadmiar wilgoci rani także przyczynę. Zbyt płynna mieszanina zaczyna złuszczać, w niej proporcje składników są łamane w warstwach. Nadmiar wody, która nie bierze udziału w reakcji hydratacji, prowadzi do pojawienia się porów i kapilar, co zmniejsza wytrzymałość betonu, zwiększa skurcz i zwiększa ryzyko pękania jastrychu.

Ilość wody charakteryzuje się stosunkiem masy wody w roztworze do masy cementu - stosunku woda-cement (W / C). Im więcej wody w mieszaninie, tym wyższy stosunek. Teoretycznie cement powinien być utwardzony do ilości wody odpowiadającej W / C w zakresie 0,2-0,3. Ale w praktyce mieszanki o W / C równym 0,45-0,7 są używane do zalewania fundamentów, wytwarzania wyrobów betonowych, do murowania i rozwiązań gipsowych. Zawierają więcej wody niż potrzeba do nawodnienia, ale są plastikowe i wygodne w użyciu.

Mieszankę cementowo-piaskową do jastrychu półsuchego przygotowuje się przy stosunku wody do cementu mniejszym niż 0,4 - jest to dolna granica dla większości innych zastosowań. Technologia ta rozwiązuje sprzeczność między wymogami plastyczności roztworu roboczego a wytrzymałością gotowego produktu. Jego zastosowanie zapewnia wiele korzyści: gładką powierzchnię, która nie wymaga dodatkowej obróbki; brak skurczu i minimalne ryzyko pękania; 15

Jak przygotować półsuche DSP

Aby uzyskać rozwiązanie robocze, ważne jest prawidłowe wymieszanie składników i zwrócenie uwagi na ich jakość.

Przygotowanie składników

Mieszankę cementowo-piaskową do jastrychu półsuchego przygotowuje się z cementu M400 lub M500, czystej wody i czystego piasku. Woda pasuje do kranu; nie powinien brać tego z wątpliwych źródeł. W cemencie nie powinny być grudki, jeśli są dostępne, muszą być przesiane.

Piasek powinien być również suchy, czysty, bez domieszek gliny, mułu i cząstek pyłu. Wszelkie zanieczyszczenia mogą zmniejszyć siłę roztworu.

Wzrost zawartości gliny w piasku o 1% zmniejsza wytrzymałość betonu o 3-5%.

Podczas samodzielnego przygotowywania piasku należy go przesiać i umyć. Na piasku nie powinno być kurzu i cząstek większych niż 3 mm. Większe wtrącenia utrudnią obróbkę powierzchni jastrychu.

2

2

W przypadku jastrychu stosunek cementu do piasku 1: 3 wynosi 1: 4. Zalecane proporcje podano na opakowaniu cementowym wskazującym klasę wytrzymałości betonu. Łącznik DSP musi mieć wytrzymałość na ściskanie nie mniejszą niż 150 kgf / cm472 , co odpowiada klasie B12.5. Na tej podstawie wybierana jest receptura.

Jeśli nie jest możliwe usunięcie kurzu i gliny z piasku, spadek wytrzymałości będzie musiał zostać skompensowany przez większe zużycie cementu.

Oprócz głównych składników do mieszaniny można dodać włókna syntetyczne lub z włókna szklanego i plastyfikatory. Stosuje się od 0,5 do 0,9 kg włókna na metr sześcienny roztworu.

Włókno

Włókno

Rozwiązanie światłowodowe

Rozwiązanie światłowodowe

Plastyfikator dodaje się w ilości 0,5 - 1% wagowych cementu w roztworze. Dokładna dawka jest wybierana empirycznie.

Stosowanie tych dodatków nie prowadzi do zauważalnego wzrostu ceny jastrychu, ale przynosi znaczne korzyści. Fibracja tworzy rozproszone wiązania w całej objętości jastrychu i zmniejsza prawdopodobieństwo pękania, a plastyfikator ułatwia układanie, zagęszczanie i wyrównywanie mieszanki.

Jak mieszać?

Lepiej jest mieszać składniki mieszanki za pomocą miksera ręcznego o dużej pojemności. W mieszalniku bębnowym przyklei się do ścian, co skomplikuje pracę. Inna opcja - mieszanie na podłodze lub na blasze za pomocą łopaty. Ta metoda jest bardziej pracochłonna, ale dzięki niej możesz natychmiast przygotować dużą objętość mieszanki.

Mieszanie zaprawy na podłodze

Mieszanie zaprawy na podłodze

Im większa pojedyncza dawka, tym lepiej.

Idealnie, cała złączka jest układana i poziomowana w jednym przejściu, bez przerwy, w jednym układzie.

Zaczynamy przygotowywać zaprawę piaskiem i cementem. Zmierzone objętości materiałów dokładnie wymieszano do uzyskania jednorodnej masy.Jeśli używane jest włókno, dodajemy je na tym etapie, dobrze spulchniając włókna.

Dodaj wodę do gotowej suchej mieszanki. Tutaj najważniejsze - nie przesadzaj! Wodę dodaje się w małych porcjach, ciągle mieszając. Plastyfikator dodaje się do pierwszych porcji wody, tak że nagle zmieniona plastyczność pod koniec tej pracy nie jest zaskoczeniem.

Gotowy półsuchy DSP wygląda jak jednolity, wilgotny, kruchy piasek. Jeśli ścisniesz miksturę w dłoni, utworzy się ciasna, twarda bryła, ale dłoń pozostanie sucha. Jeśli dłoń jest brudna, jest więcej wody niż jest to konieczne. Jeśli bryła się rozpadnie, należy dodać wodę.

Proces układania i wyrównywania krawata ręcznie

Poniżej znajduje się instrukcja krok po kroku, w jaki sposób ułożyć półwytrawny krawat za pomocą prostych narzędzi.

Układanie i ubijanie mieszanki

Gotowy DSP wylewa się na wcześniej przygotowaną podstawę i wstępnie wyrównuje, tak aby jej poziom był wyższy niż obliczony. Następnie mieszanina musi zostać uszczelniona, w przeciwnym razie pozostanie luźna. Aby ją uszczelnić, wystarczy zdeptać jastrych, chroniąc stopy odpowiednim obuwiem.

Wygodne jest użycie lekkiego ubijaka w kształcie litery T w postaci krótkiego drążka z poziomą deską o wymiarach 10 × 20 cm przymocowanego na jego dolnym końcu.

W wyniku tej pracy DSP kondensuje się, traci zdolność płynięcia i na jego powierzchni pojawia się słaby połysk wilgoci. Jeśli była silna wilgoć w postaci wyraźnie widocznej folii - jest to oznaka nadmiaru wody. Mówienie o powierzchni wilgoci może skomplikować końcowy etap - spoinowanie.

Wyrównanie powierzchni

Po zagęszczeniu rozpoczyna się etap wyrównania. W tej pracy stosowana jest długa reguła szynowa, a także przy wylewaniu plastiku. Na tym etapie nierówności pozostawione po ubijaniu są wygładzane. Grabie porusza się „na sobie” i usuwa nadmiar mieszaniny. W tym przypadku jaskinie pozostają na powierzchni. Wypełnione są luźną mieszanką, która jest zbierana przez kielnię z niezmiennych obszarów. Porcje mieszanki rzucają się na wierzch i ubijają lekkimi uderzeniami z kielni. Następnie ta sekcja jest ponownie przetwarzana przez regułę.

Wykończenie - fuga

Po wyrównaniu powierzchnia jest traktowana zaprawą. Do tego celu najlepiej użyć pianki lub drewnianych narzędzi. Wielkość fugi dobiera się na podstawie wielkości leczonego obszaru, obecności na nim kolumn i innych przeszkód. W każdym razie ta praca jest wykonywana za pomocą małego narzędzia trzymanego jedną ręką.

Łącznik jest wcierany kołowymi lub szerokimi ośmiokątnymi ruchami. Okrągłe ruchy służą do wygładzania małych defektów - występów lub wgłębień. Występy są po prostu odcinane, a nadmiar materiału jest rozprowadzany do dolin lub zbierany na nieobrobionym obszarze. Większe jaskinie i doliny są wypełnione sypką mieszaniną, która jest „uderzana” lekko i ponownie potarta.

Wygładzanie szerokimi pociągnięciami w kształcie ośmiu pokazuje krople powierzchni, które nie są widoczne dla oka, a nawet źle zdefiniowane przez narzędzie. Gładkie nierówności są wyczuwalne w dotyku, w zależności od tego, jak porusza się fuga. Aby to poczuć, wystarczy mała praktyka.

Sterowanie samolotem

W trakcie pracy należy regularnie sprawdzać płaskość powierzchni. W tym celu stosuje się zasadę 2-2,5 m. Narzędzie o mniejszej długości jest używane tylko w wąskich przestrzeniach - korytarzach, magazynach, klatkach schodowych.

W celu sprawdzenia reguła jest starannie ułożona cienką krawędzią na krawacie. W przypadku nieprawidłowości wskazać na luki pod nim. Przy przygotowywaniu do układania płytek szczeliny nie powinny przekraczać 2 mm na 2 m długości. W przypadku dodatkowych materiałów podkładowych dozwolone są odstępy do 4 mm. Musisz kontrolować samolot w różnych kierunkach, zmieniając regułę o połowę jej długości.

Prace przygotowawcze

Przygotowanie półsuchej mieszanki, jej ułożenie i wyrównanie opisano powyżej, ale nic nie powiedziano o wstępnych przygotowaniach do tej pracy. Teraz ta luka zostanie wypełniona.

Zanim zrobisz mieszankę i zaczniesz ją układać, musisz wykonać kilka czynności:

- przygotować bazę;

- określić poziom remisu;

- zrobić horyzont znaczników;

- przygotowanie tłumienia izolacji elementów pionowych - ścian, kolumn, stopni schodów.

Takie różne podstawy

Podstawą pod jastrychem może być:

- betonowa podłoga,

- uprzednio ułożony wylewka,

- hydroizolacja,

- izolacja cieplna lub izolacja akustyczna,

- gleba lub „poduszka” z piasku.

Podstawy o wytrzymałości większej niż siła jastrychu są nazywane mocnymi. Na powyższej liście jest to pierwszy i, w niektórych przypadkach, drugi akapit. Wszystkie inne rodzaje baz są kruche.

Przygotowanie solidnego podłoża

Mocne podstawy wyróżniają się tym, że jastrych opiera się na nich dzięki przyczepności - przyczepności. Warstwa cementowo-piaskowa jest bezpiecznie przymocowana do podstawy i „przyjmuje” część swojej wytrzymałości.

Aby zapewnić przyczepność, konieczne jest:

- usunięcie delikatnych i złuszczających się fragmentów;

- w celu oczyszczenia powierzchni olejów, farby, pyłu;

- w celu zalania bazy podkład.

Do czyszczenia luźnych warstw można użyć metalowej szczotki. Powierzchnie chłonne są traktowane penetrującym podkładem. Niepochłaniające, takie jak betonowe płyty podłogowe - klejowy podkład gruntujący typu „Betonokontakt”.

Co zrobić z niestabilnym fundamentem

Kruche podstawy muszą być tylko równe, nie wchłaniać wody i wytrzymywać rozproszone obciążenia wytwarzane przez łącznik i to, co na nim jest.

Wylewka wymaga również odporności na skoncentrowane obciążenia, zdolności do wytrzymywania cyrkulacji ludzi, upadku przedmiotów, nacisku nóg ciężkich mebli. Dlatego jest on wykonany ze zwiększonej grubości i wzmocnionej siatki wzmacniającej z celą 10 cm lub mniejszą.

Taki łącznik można wykonać na wierzchu z bitumicznej lub membranowej hydroizolacji na spienionym polistyrenie, na stałej wełnie mineralnej. Jest to swobodnie pływająca płyta, która ma swoją własną wytrzymałość na zginanie i dzięki temu zachowuje swoją integralność na odkształcalnej podstawie.

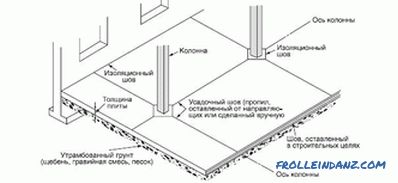

Wylewka pływająca jest oddzielona od ścian i innych konstrukcji pionowych elastyczną pianką piankową lub pianką. Jest do tego specjalna taśma tłumiąca.

Taka izolacja jest niezbędna do zachowania niezależności płyty. Sztywne połączenie ze ścianami i kolumnami tworzy w nim dodatkowe naprężenia, co prowadzi do pękania.

Wysokość jastrychu i oznaczenie

Poziom powierzchni jastrychu jest określony przez wymaganą minimalną grubość i poziom projektowy czystej podłogi, biorąc pod uwagę grubość powłoki. Przy określaniu poziomu bierze się pod uwagę nierówności bazy. Ważne jest, aby rzeczywista grubość jastrychu w dowolnym miejscu nie była mniejsza niż określone minimum. Minimalna grubość dla różnych opcji jest podana w tabeli.

| Budowa stołu | Minimalna grubość |

| Według beton | 20 mm |

| Nad betonem, z przewodami i kanałami kablowymi | Grubość rurociągu + 15-20 mm |

| Pływający | 40 mm |

| Z ogrzewaniem | Grubość rury grzejnej + 50 mm |

Podczas przygotowywania rozwiązania dla siebie trudno jest zapewnić siłę normatywną, dlatego w przypadku wątpliwości co do jakości DSP, grubości wskazane w tabeli powinny być nieznacznie zwiększone .

Wysokość jastrychu netto jest zaznaczona na ścianach wyraźnie widoczną linią. Poziom wody może być użyty do znakowania, ale lepiej jest użyć laserowego poziomu obrotowego lub konstruktora samolotu. Jeśli pokój jest mały, możesz zrobić tylko ten znacznik. Na dużym obszarze „przegrywając” samolot pomoże latarniom morskim.

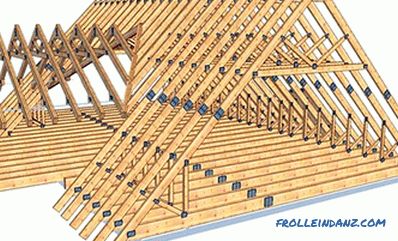

Jak zainstalować sygnały nawigacyjne

Sygnały nawigacyjne są punktami orientacyjnymi i podporami, które pomagają utworzyć daną powierzchnię bez ciągłych pomiarów. Aby wyrównać jastrychy, często korzystaj z liniowych sygnałów nawigacyjnych - listew lub profili metalowych, które są mocowane w jednej płaszczyźnie. Odległość między nimi jest wybierana nieco mniej niż długość użytych praw i la. Podczas ustawiania stołu reguła po prostu przesuwa się wzdłuż prowadnic i „automatycznie” tworzy płaską powierzchnię.

Wygodne jest stosowanie profili CD-60 do fałszywych ścian gipsowych jako prowadnic. Profile są instalowane na prowadnicach z zaprawy cementowej o niskiej plastyczności, wyrównane za pomocą poziomicy, linki, zasad. Po ustawieniu cementu możesz z nimi pracować. W tym samym celu stosuje się profile tynkarskie. Ale są one łatwo deformowane i muszą być częściej naprawiane.

Podczas pracy na posadzkach betonowych przydatne jest najpierw zainstalowanie kołków z długimi śrubami w płytach. Wkręty samogwintujące mają regulowaną wysokość dzięki obrotowi, a ich głowice można łatwo ustawić na żądaną płaszczyznę. Następnie możesz zainstalować na nich liniowe sygnały nawigacyjne. Zaletą tej metody jest prostota ustawień i fakt, że nawet przypadkowo wyrwany profil jest łatwy do zainstalowania na miejscu bez dodatkowej regulacji.

Wkręty samogwintujące jako punkty odniesienia nadają się nawet bez profili. Ale beacony punktowe wymagają dokładności w pracy. Nie otrzymują „automatyzmu”, jak w przypadku „szyn”.

A jeśli sygnalizatory nie mają nic do załączenia?

Opisana powyżej metoda jest dobra z ważnych powodów. A jeśli jastrych pasuje do membrany bitumicznej, pianki lub wełny mineralnej? W takim przypadku można również zainstalować sygnalizatory, ale bez śrub.

Płynny jastrych wykonany jest z siatki wzmacniającej wewnątrz. Ponadto wzmocnienie znajduje się w środku grubości jastrychu.Jeśli położysz siatkę na liniach, które podniosą ją ponad podstawę, a następnie położysz suwaki cementowe na latarnie, armatura połączy te slajdy, nie pozwoli im się poruszać. Pozostaje tylko zapewnić, że podczas pracy przez przypadek nie podniesie latarni morskich z siatką.

Aby przejść przez siatkę pod nim, możesz tymczasowo umieścić małe talerze, na których możesz stać się bez obawy o uszkodzenie zbrojenia. Gdy obszar jest wypełniony roztworem, płytki są przesuwane do wolnego miejsca, a następnie usuwane. Inną opcją jest układanie rozwiązania w dwa przejścia. Najpierw wypełnij przestrzeń pod siatką, aby móc swobodnie na niej chodzić, a następnie pracuj z drugą warstwą. Ważne jest, aby nie robić długich przerw między pierwszą a drugą warstwą. Czas pracy zaprawy cementowej wynosi 2 godziny. W tym czasie musisz całkowicie zakończyć rozpoczętą sekcję.

Jak zrobić krawat bez beaconów?

Możesz także obejść się bez beaconów, jeśli masz konstruktora płaszczyzny laserowej o kącie obrotu większym niż 90 o lub lepszym - poziomie obrotowym. Wybierz punkt, z którego poziom lasera „wystrzeli” przez cały pokój, weź dowolną odpowiednią linijkę, ustaw go na poziomie czystego krawata i zaznacz go na linii płaszczyzny lasera.

Umieszczając tę linijkę na łączniku w dowolnym momencie, można natychmiast sprawdzić, czy jej poziom pokrywa się z poziomem projektu, a jeśli odbiega, to gdzie i przez ile. Dzięki tej metodzie poziomowania podłogi ważne jest zapewnienie stałego wsparcia dla poziomu, którego pozycja nie zmieni się do końca pracy.

To samo można zrobić za pomocą poziomu hydraulicznego, jeśli pracujesz z asystentem i zgadzasz się na niższą dokładność.

Pielęgnacja podczas utwardzania

Półsucha zaprawa cementowa zawiera niewiele wody i szybko odparowuje ze względu na dużą otwartą powierzchnię. Aby zapobiec przedwczesnemu wysychaniu jastrychu, musi być cały czas mokry. Jeśli u podstawy znajduje się hydroizolacja, wystarczy zakryć krawat polietylenem. Jeśli poniżej znajduje się beton, konieczne jest okresowe zwilżanie go pierwszego dnia w celu wyrównania kapilarnego zasysania wody.

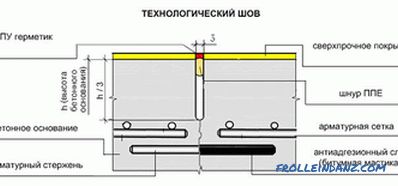

Aby uniknąć pęknięć: zasada czekolady

Gdy cement twardnieje, wraz ze zmianami temperatury, jastrych zmienia swoje wymiary. Rachunek ma milimetry i ułamki milimetra, ale ze sztywnością betonu prowadzi do naprężeń, które mogą zniszczyć produkt. Aby tego uniknąć, dylatacje są przecinane w złączce, która uwalnia naprężenia, układa odkształcenia i czyni je nieszkodliwymi.

Cięcie dylatacji dzieli krawat na równe regularne odcinki o powierzchni 20-30 m47 2 . Cięcie wykonane po fugowaniu. W tym celu można użyć stalowej pacy, której krawędź jest wykonywana na roztworze, pozostawiając gładką bruzdę. Głębokość cięcia - 1/3 grubości wiązania.

Taki rowek tworzy luz, wzdłuż którego pęknięcie przejdzie podczas deformacji. Nierówne pęknięte krawędzie nie pozwalają na pionowe przemieszczenie map. Dlatego szew jest cięty do zaledwie jednej trzeciej grubości.

Postępuj zgodnie z prostymi zasadami cięcia:

- szwy (mapy) oddzielone szwami powinny mieć prostą formę, bez gałęzi i zwojów;

- długość karty nie powinna przekraczać jego szerokość jest większa niż 1,5 raza;

- maksymalna długość przekroju wynosi 8 m;

- trójniki są niedozwolone;

- sąsiednie pokoje są oddzielone wzdłuż linii drzwi ; 14 szwy są cięte wzdłuż ścian i wokół kolumn (jeśli nie ma odcięcia izolacji);

- wzdłuż osi kolumn, rozbieżne szwy przylegające do rogów szwów izolacyjnych są również wykonane;

- strona złączy linii itelnyh struktury i luki w zbrojenia.

Jeśli pokój ma prosty kształt, bez kolumn i nisz, a jego powierzchnia nie przekracza 40 m 2 , cięcie nie jest potrzebne.

Istnieje inny rodzaj szwów - strukturalny. Ten gatunek jest wymieniony w ostatnim akapicie powyższej listy. Przykładem jest połączenie schodów i platformy.

Połączenia konstrukcyjne lub technologiczne są wykonywane podczas przerw w pracy. Jeśli nie jest możliwe ułożenie wiązania na cały pokój za jednym razem, wówczas jego krawędź jest formowana za pomocą specjalnej szyny narożnej o kącie między półkami 30 . Jeśli będziesz kontynuować pracę następnego dnia, prowizja zostanie usunięta i instalacja będzie kontynuowana. Hartowana krawędź, profilowana szyna, mocuje sąsiednie warstwy na wysokości, ale umożliwia poziome przemieszczenie.

Można również użyć prostej płaskiej szyny. Ale w tym przypadku metalowe pręty o długości około 20 cm są wkładane w koniec stołu, wchodząc do połowy, a zewnętrzna część jest pokryta bitumem lub jakimkolwiek innym związkiem, który zapobiega przywieraniu cementu do metalu.

Po uzyskaniu pełnej wytrzymałości, po 28 dniach, szwy są uszczelnione elastyczną linką i uszczelnione poliuretanowym uszczelniaczem.