Płytka porcelanowa (gres porcellanato) jest jednym z rodzajów ceramiki licowej. Jak każda ceramika, powstaje przez spiekanie mieszanki, której głównymi składnikami są glina, piasek kwarcowy i skalenie. Istnieją jednak różnice w technologii jego produkcji, które, choć nie mają fundamentalnego charakteru, doprowadziły do kolosalnej różnicy gresu porcelanowego od zwykłych płytek ceramicznych, co daje podstawy do uznania go za całkowicie specjalny materiał. Rozważ te różnice i, być może, rozwiń niektóre nieporozumienia i mity związane z gresami kafelkowymi.

Różnica w produkcji gresu porcelanowego i płytek ceramicznych

Przed omówieniem różnicy między płytkami ceramicznymi i porcelanowymi z płytek ceramicznych, należy zapoznać się z cechami produkcji tych materiałów.

Produkcja wyrobów ceramicznych opiera się na procesach wypalania gliny w interakcji z kwarcem i skaleniami. Łańcuch technologiczny do produkcji każdej ceramiki wygląda następująco:

W razie potrzeby, przed wypalaniem, na powierzchnię „herbatnika” nakłada się oblodzenie. Glazura może być nakładana po głównym wypalaniu, w którym to przypadku produkt jest ponownie wypalany. Przy stosowaniu złożonego wielowarstwowego wystroju wymagane jest wielokrotne wyżarzanie, niezbędne do tworzenia szkliwa.

Surowce

Różnice w gresie porcelanowym zaczynają się od składu surowców. Do zwykłej ceramiki stosuje się glinki czerwone i białe, a do gresu porcelanowego - kaolin biały i illit. Dodatki tworzące pory, które zmniejszają masę produktów, są wprowadzane do zwykłej ceramiki. W przypadku porcelany nie są dodawane, co przyczynia się do gęstego odłamka. Ważną rolę w mieszance płytek ceramicznych odgrywają substancje powierzchniowo czynne (surfaktanty), które zmniejszają tarcie wewnętrzne w ładunku i ułatwiają jego zagęszczanie podczas formowania produktów.

Gres porcelanowy nie ma nic wspólnego z naturalnym granitem. Nazwa ta została użyta przez firmę Mirage, która jako pierwsza zaprezentowała ten materiał na rynku rosyjskim. Nazwa utknęła ze względu na jej trwałość i charakterystyczny ziarnisty wzór, który pojawił się w pierwszej serii produktów.

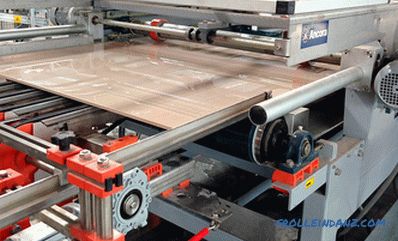

Formowanie

Metoda prasowania na sucho i półwytrawnego jest stosowana do wytwarzania wyrobów ceramiczno-granitowych. Główną różnicą jest wysokie ciśnienie, dochodzące do 500 kg / cm38 2 . W przypadku innych rodzajów ceramiki ciśnienie prasowania zwykle nie przekracza 400 kg / cm38239. Przy takim ciśnieniu nie tylko ładunek jest zagęszczany, ale także deformacja cząstek, które go tworzą, zniszczenie, „dociśnięcie” ich do całkowitej objętości i wyeliminowanie pustek.

Proces prasowania jest podzielony na dwa etapy. Po pierwsze, mieszanina jest wstępnie zagęszczona. Kolejne uwolnienie ciśnienia umożliwia usunięcie powietrza wyciśniętego z ładunku, a drugi etap prasowania kończy proces i tworzy ciastko, które zachowuje swój kształt dzięki siłom napięcia powierzchniowego i dużej powierzchni kontaktu z ziarnem.

Suszenie jest obowiązkowym etapem, ponieważ nadmiar wilgoci podczas silnego ogrzewania narusza integralność naczynia.

Wypalanie

Płytka wypalająca ma wysoką temperaturę. Zwykła ceramika jest wypalana w temperaturze 950-1180

Temperatura wzrasta stopniowo, ponieważ wraz ze wzrostem na każdym etapie zachodzą pewne procesy ważne dla produkcji ceramiki: 2 1. 20038 039 ° C - odparowanie wilgoci resztkowej. 2 2. 300-400 0 С - spalanie organiczne. 2 3. 50038 039 ° C i więcej - odwodnienie kaolinitu i innych minerałów zawartych w glinie. 2 4. 700-800 039 - dopalanie pozostałości koksu.

6060 5. 830-850 38 039 ° C - rozkład materiałów gliniastych na tlenki z utworzeniem krzemionki i tlenku glinu. 2 6. 61 920-980 38 039 ° C - początek tworzenia się mulitu, który wzrasta przy 1100-12000 °.Mullit jest minerałem, który wraz z kwarcem zapewnia twardość gresu porcelanowego.

Oprócz reakcji chemicznych zachodzi cały kompleks przemian fizycznych - topienie niektórych składników i rozpuszczanie się w nich innych, tworzenie i usuwanie fazy gazowej, krystalizacja nowych związków. Procesy te są kontynuowane podczas chłodzenia produktu, co jest nie mniej ważne niż ogrzewanie, i zachodzi przy zachowaniu ścisłego harmonogramu.

Tak więc technologia produkcji gresu porcelanowego wyróżnia się doborem surowców, wysokim ciśnieniem podczas formowania i wysoką temperaturą wypalania.

Następnie rozważamy różnice w gotowym materiale, które są określone przez charakterystykę produkcji.

Ogólna charakterystyka

Prasowanie pod wysokim ciśnieniem, właściwości surowców i wypalanie nadają ceramice granitowej dużą gęstość.Odłamek praktycznie nie ma porów, a ciężar objętościowy materiału wynosi około 2400 - 2600 kg / m 3 3 39. Dla porównania: gęstość większości rodzajów płytek wynosi 1600 - 2000 kg / m3383.

Gęstość niewiele mówi o jakościach materiału konsumenta. Bardziej pouczająca jest zdolność produktów do wchłaniania wody. Ta właściwość charakteryzuje gęstość strukturalną ceramiki. Ściśle z nim związane są najważniejsze parametry eksploatacyjne okładziny - wytrzymałość, odporność na ścieranie, mrozoodporność.

Absorpcja wody przez gres porcelanowy nie przekracza 0,5% masy. Niektórzy producenci deklarują ten parametr na poziomie 0,1%, podczas gdy dla najbardziej gęstych próbek osiąga on 0,05%. Większość rodzajów płytek ceramicznych ma absorpcję wody w zakresie 3–10%.

Niska porowatość zapewnia jakość, która jest ważna dla wykańczania, zwłaszcza dla podłóg. Jest odporny na plamy. Większość zanieczyszczeń domowych i nie tylko domowych można łatwo usunąć z powierzchni gresu porcelanowego strumieniem ciepłej wody.

Siła

Pojęcie wytrzymałości w odniesieniu do płytek ceramicznych jest określane przez trzy parametry: wytrzymałość na zginanie

- ; udarność

- ;

- twardość powierzchni.

Zgodnie z GOST 6787-2001 ceramiczne płytki podłogowe powinny mieć wytrzymałość na zginanie co najmniej 25 MPa. W przypadku okładzin ściennych wymagania są znacznie niższe - 15 MPa. Wytrzymałość na zakręcie płytki porcelanowej - 40-49 MPa. W praktyce oznacza to, że płytka GRES nie może bać się złamać przez przypadkowe naciśnięcie podczas pracy z nią. Z reguły produkty te pozostają nienaruszone, nawet jeśli przypadkowo stąpają po płycie, która nie została pozostawiona na miejscu. Najprawdopodobniej zwykła płytka w tym samym czasie pęknie.

Wytrzymałość na uderzenia nie jest standaryzowana przez techniczne warunki produkcji płytek, dlatego trudno jest dokonać poprawnego porównania numerycznego z tym parametrem. Ale z praktyki wiadomo, że gres płytki pozostaje nienaruszony w sytuacjach, w których gwarantuje się, że kafelek zostanie złamany. Odporność na uderzenia jest szczególnie cenna dla podłóg.

Ceramika jest powszechnie mierzona w punktach w skali Mohsa. Ta skala opiera się na dziesięciu minerałach wybranych jako standardy. Talk i grafit mają jeden punkt na tej skali. Dziesięć to diament. Płytka porcelanowa na tej skali znajduje się na tym samym poziomie co kwarc - siedem punktów. Nie można go porysować nożem, szkłem, teczką. Kwarc nie pozostawia na nim śladu. Najsilniejsze próbki gresu porcelanowego osiągają twardość topazową - osiem punktów.

Zwykła ceramika Mohsa zdobywa 4-6 punktów. Według GOST, twardość okładziny nie jest w ogóle znormalizowana, wymaga jedynie powierzchni przeszklonej - nie mniej niż 5 punktów według Mohsa.

Odporność na zużycie

Odporność materiałów na zużycie ścierne charakteryzuje się ścieraniem. Ścieranie określa się przez testowanie próbki za pomocą narzędzia ściernego w ściśle określonych warunkach. Wartość numeryczna ścierania jest równa zmniejszeniu masy próbki po cyklu testowym. W praktyce podział płytek na klasy w zależności od ich zastosowania w zależności od obciążenia służy do wskazania odporności na zużycie.

PEI-0 - minimalna trwałość. Płytki tej klasy mają zastosowanie tylko do okładzin ściennych.

PEI-0 - minimalna trwałość. Płytki tej klasy mają zastosowanie tylko do okładzin ściennych.

PEI-I - produkty tej klasy mogą być używane do ścian i podłóg w łazience, sypialni i innych pomieszczeniach, w których tak się dzieje niewielu ludzi w miękkich butach lub boso.

PEI-II jest okładziną stosowaną do podłogi pomieszczeń mieszkalnych, z wyjątkiem kuchni i przedpokoju.

PEI-III to trwała podszewka, która może być użyta do każdego pomieszczenia, które nie ma bezpośredniego wyjście na ulicę. Dotyczy małych biur.

PEI-IV to płytka, którą można wykorzystać do pokrycia podłóg pomieszczeń mieszkalnych, kuchni, korytarzy i tarasów. Wytrzyma obciążenie na podłodze biura, hotelu lub małego sklepu.

PEI-V - okładziny podłóg w obiektach publicznych o dużej intensywności użytkowania: stacje kolejowe i lotniska, duże sklepy i centra rozrywki .

Odporność na ścieranie większości płytek ceramicznych zależy głównie od twardości pokrywającej je glazury, jest to maksymalna klasa PE-IV. Nieszkliwiona kamionka należy do klasy PE-V i może wytrzymać każde obciążenie.

Zwiększona odporność na uderzenia, twardość i odporność na zużycie - to główna cecha odróżniająca gres porcelanowy od zwykłych płytek podłogowych. Są to cechy, które znacznie poszerzają zakres okładzin ceramicznych.

Odporność na mróz

Odporność na mróz to zdolność materiałów do wytrzymywania wielu zmian temperatury od „-” do „+” Celsjusza. Ta właściwość jest ważna dla okładzin zewnętrznych - tarasu, balkonu, ganku, piwnicy lub elewacji budynku. Zamrażanie, a następnie rozmrażanie powoduje mroźne zniszczenie produktów.Czynnikiem niszczącym jest woda zawarta w porach i kapilarach materiału. Podczas zamrażania rozszerza się i tworzy obciążenia niszczące.

Zgodnie z GOST 27180-2001, test odporności na mróz jest wykonywany przez wielokrotne chłodzenie próbki nasyconej wodą do -15. .-2038 039 ° C, a następnie ogrzewanie w ciepłej wodzie do +15 ° C. . + 2038 039 ° C. Konwencjonalne płytki ceramiczne wytrzymują 25-125 cykli (F25 - F125), płyty gres mają odporność na mróz F100 - F300 (do 300 cykli).

Gres porcelanowy można stosować bez żadnych ograniczeń do wykładania wszelkich powierzchni narażonych na wilgoć i niską temperaturę. Jednym z najczęstszych zastosowań są systemy ścian osłonowych budynków.

Przyczyną wysokiej mrozoodporności gresu porcelanowego jest jego niska absorpcja wody: jest bardzo niewiele porów, woda nie jest wchłaniana, nie ma uszkodzeń spowodowanych przez mróz.

Wygląd

Przy dekorowaniu okładziny ceramicznej istnieje inna różnica między gresem porcelanowym a płytką ceramiczną. Szklenie zwykłej płytki tworzy na jej powierzchni najtwardszą, trwałą i odporną na wilgoć warstwę. Wydajność okładziny wzrasta. Pokrycie płytek glazurą daje ogromne możliwości realizacji różnorodnych rozwiązań projektowych.

W przypadku gresu porcelanowego taki wystrój oznacza obniżenie wszystkich parametrów z wyjątkiem estetyki! Ten materiał jest mocniejszy, twardszy i bardziej odporny na zużycie niż lukier. Dlatego też glazurowana płytka porcelanowa jest używana trochę w przestrzeniach publicznych i tylko w przypadkach niskiego obciążenia.

Oprócz glazury, do zdobienia porcelanowych płytek gresowych stosuje się następujące materiały: barwienie masowe 12Teraz więcej o każdej z metod.

Zabarwienie masy

Do mieszaniny dodaje się pigmenty mineralne w celu nadania koloru. Powszechnie stosowane barwniki na bazie tlenków metali:

Barwniki mineralne nie blakną, nie blakną, zawsze zachowują określony ton. Płytka pomalowana masowo zachowuje swój kolor przy każdym zużyciu.

Podwójna zasypka

Zasypka dwuwarstwowa to technika, która rozszerza możliwości dekorowania gresu porcelanowego. Najpierw tworzy się główny korpus płytki, a następnie nakłada się na nią mieszaninę zawierającą pigmenty. Układanie warstwy dekoracyjnej można wykonać poprzez tworzenie wzorów kolorów.

Po wypaleniu otrzymuje się odłamek, który ma jednolite właściwości fizyczne, ale ma warstwę dekoracyjną o grubości około 3 mm. Biorąc pod uwagę trwałość porcelany, ten wystrój można uznać za niemal wieczny, nie podlegający zużyciu.

Relief

Ulga na powierzchni płyt jest tworzona, gdy są one formowane, ze względu na specjalny kształt trzpienia dociskowego. Tworzy to fakturę imitującą mozaikę, strukturę dzikiego kamienia, drewna. Wybór możliwych tekstur nie jest ograniczony. Możesz utworzyć dowolne wzory lub efekty, na przykład efekt kropelek na szkle, które zostaną wzmocnione przez późniejsze polerowanie.

Polerowanie

Gres porcelanowy natychmiast po wypaleniu ma matową, szorstką powierzchnię. Polerowanie pozwala nadać mu dowolny stopień czystości, aż do lustra. Okładziny lustrzane są mniej odporne na zużycie, ponieważ obróbka ścierna narusza strukturę powierzchni materiału, a wszelkie zarysowania na gładkiej powierzchni są bardziej zauważalne.

Docieranie

To jest nazywane częściowym polerowaniem. Początkowo produkty przeznaczone do lappatirovaniya, mają lekko nierówną powierzchnię. Polerowanie płaskim narzędziem ujawnia te nierówności, zamienia wypukłości w sekcje lustrzane, nie wpływając na zagłębienia. Różnica wysokości jest mierzona w mikronach, ale to wystarczy, aby stworzyć fascynujący wzór błyszczących i matowych plam na płytce.

Satyna

Uzyskuje się gładką, ale nie lustrzaną powierzchnię przez obróbkę płyt przed wystrzeleniem specjalnymi związkami. Satynowa płytka ma delikatny „satynowy” połysk, gładki w dotyku, ale nie śliski.

Porównanie gresu porcelanowego i płytek ceramicznych na podstawowych parametrach

Do zestawienia tabeli porównawczej wykorzystano dane dotyczące właściwości technicznych gresu porcelanowego i płytek ceramicznych różnych producentów.

Gres porcelanowy przewyższa zwykłą ceramikę pod względem wszystkich parametrów fizycznych i technicznych. Dzięki możliwościom dekoracyjnym materiały te są w przybliżeniu równe. Wybierając powłokę, należy wziąć pod uwagę wyższy koszt gresu porcelanowego i fakt, że jego użycie wymaga specjalnego kleju do płytek, który jest około trzy razy droższy niż kleje do płytek.